Prensagem isostГЎtica a frio (CIP)

PressГЈo IsostГЎtica a Frio (CIP) Г© um processo de fabricação usado para compactar materiais em pГі em peГ§as sГіlidas ou prГ©-formas. Esta tГ©cnica aproveita a pressГЈo uniforme aplicada em todas as direГ§Гөes para criar peГ§as densas, homogГӘneas e de alta qualidade sem a necessidade de altas temperaturas. Aqui estГЎ uma visГЈo geral detalhada do processo, suas aplicaГ§Гөes, vantagens e desafios.

Processo de prensagem isostГЎtica a frio

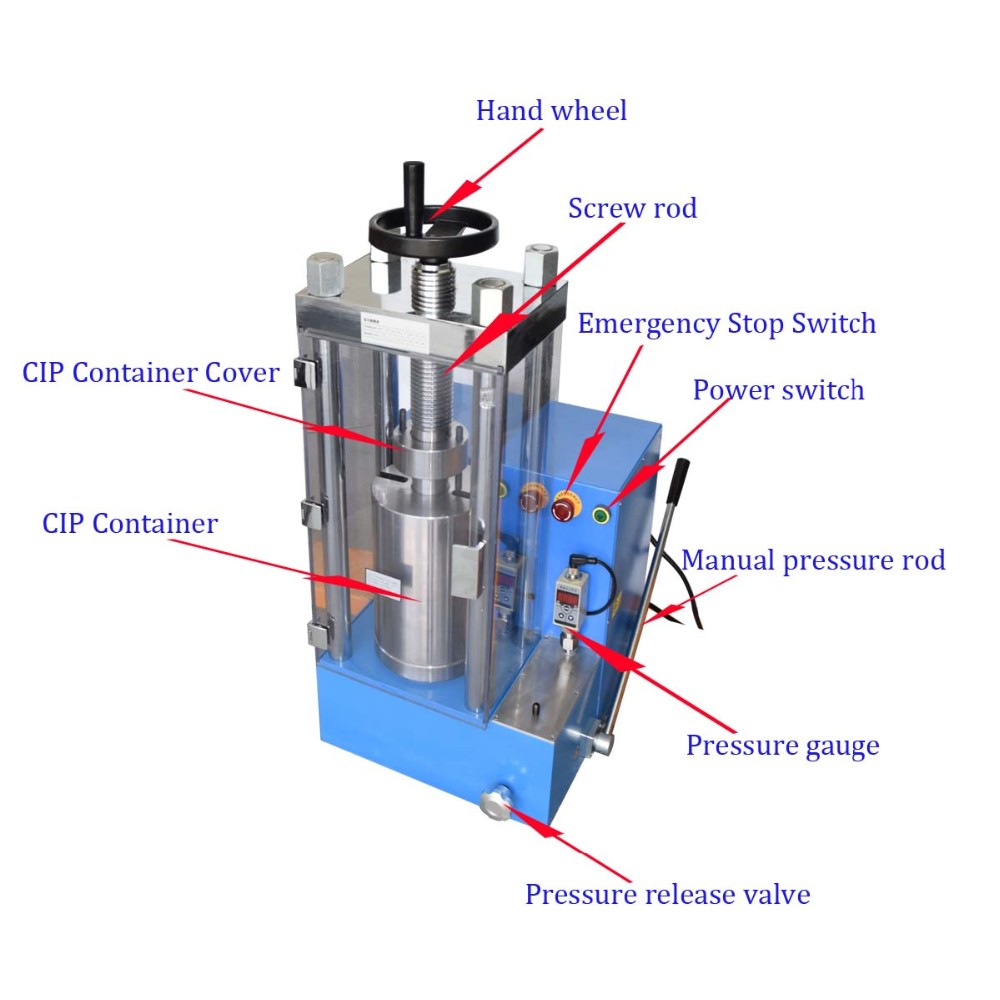

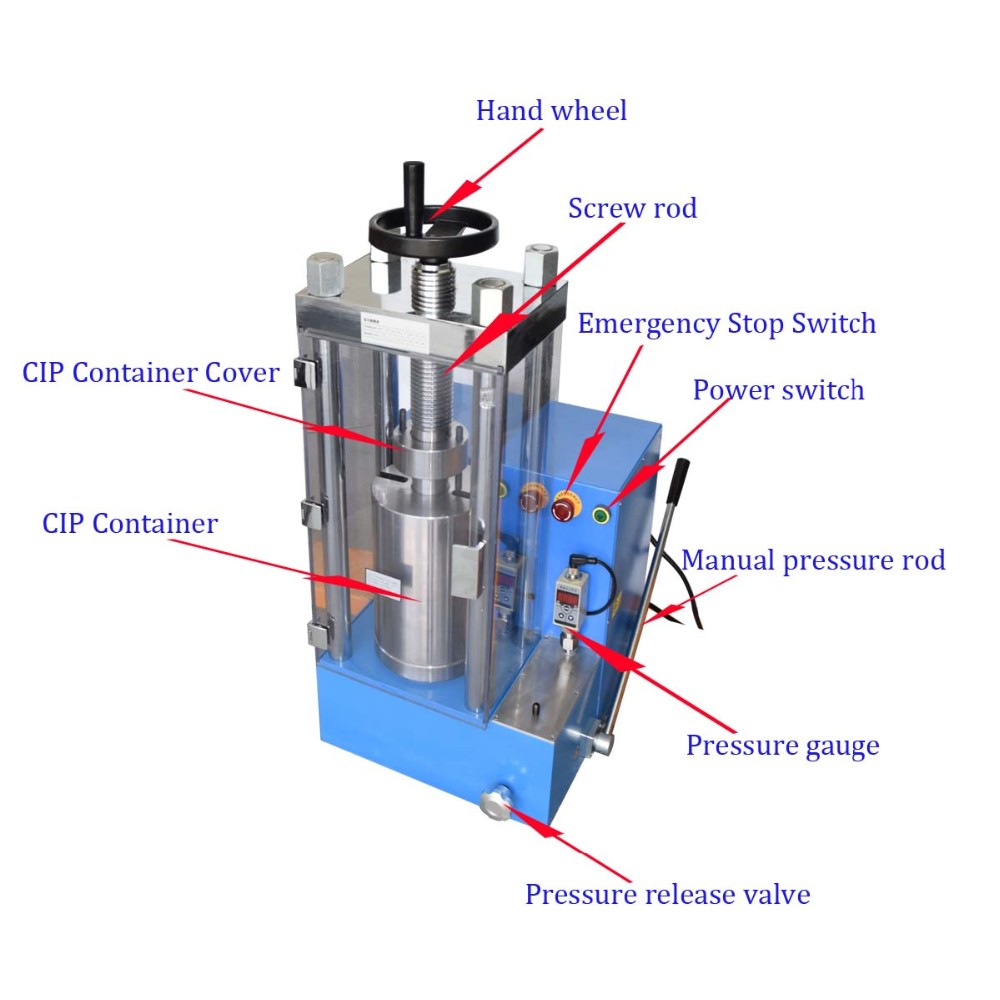

Equipamento e configuração

-

Recipiente de pressГЈo: Um recipiente de alta resistГӘncia capaz de suportar altas pressГөes, normalmente feito de aГ§o ou outros materiais robustos.

-

Molde ElastomГ©rico: Um molde flexГӯvel, geralmente feito de borracha ou outros materiais elastomГ©ricos, que retГ©m o pГі e se adapta ao formato da peГ§a final.

-

Prensa HidrГЎulica: Um sistema para gerar e aplicar fluido de alta pressГЈo (geralmente ГЎgua ou Гіleo) uniformemente ao redor do molde.

Etapas no CIP

-

Preparação do PГі: O material em pГі Г© preparado, garantindo tamanho e distribuição uniforme das partГӯculas. Pode ser misturado com ligantes para melhorar a compactação.

-

Preenchimento do Molde: O pГі Г© preenchido no molde elastomГ©rico. Гү tomado cuidado para evitar o aprisionamento de ar e garantir uma embalagem uniforme.

-

Vedação: O molde é selado para evitar vazamento de pó e garantir que a pressão seja aplicada uniformemente.

-

Pressurização: O molde preenchido Г© colocado no recipiente de pressГЈo, que Г© entГЈo preenchido com um fluido. Alta pressГЈo (atГ© 400 MPa ou mais) Г© aplicada uniformemente em todas as direГ§Гөes, compactando o pГі em uma forma densa.

-

Despressurização: Uma vez alcançada a pressão e a compactação desejadas, a pressão é liberada lentamente.

-

Remoção da peГ§a: A peГ§a compactada Г© removida do molde. Pode estar pronto para uso ou pode exigir processamento adicional, como sinterização, usinagem ou tratamento de superfГӯcie.

AplicaГ§Гөes de prensagem isostГЎtica a frio

-

CerГўmica: Fabricação de peГ§as cerГўmicas densas e de alta resistГӘncia para aplicaГ§Гөes em eletrГҙnica, dispositivos mГ©dicos e aeroespacial.

-

Metais: Produção de prГ©-formas para posterior forjamento ou sinterização em indГәstrias como automotiva, aeroespacial e ferramentaria.

-

Compósitos: Criação de peças a partir de pós compostos com propriedades mecânicas aprimoradas.

-

RefratГЎrios: Formando tijolos e componentes refratГЎrios de alta densidade para uso em ambientes de alta temperatura.

-

Implantes BiomГ©dicos: Produção de estruturas porosas para implantes Гіsseos e outras aplicaГ§Гөes mГ©dicas.

Vantagens da prensagem isostГЎtica a frio

-

Densidade Uniforme: A pressão isostática garante densidade uniforme em toda a peça, reduzindo o risco de defeitos e melhorando as propriedades mecânicas.

-

Formas Complexas: Capaz de produzir formas complexas que sГЈo difГӯceis de obter com prensagem uniaxial.

-

Alta resistГӘncia verde: As peГ§as produzidas possuem alta resistГӘncia verde, tornando-as mais fГЎceis de manusear antes da sinterização ou processamento posterior.

-

EficiГӘncia de material: Minimiza o desperdГӯcio de material, pois o processo pode utilizar quase todo o material em pГі.

-

Escalabilidade: Adequado para produção em pequena e grande escala, permitindo flexibilidade na fabricação.

Desafios e LimitaГ§Гөes

-

Custo do equipamento: Alto investimento inicial em vasos de pressГЈo, moldes e sistemas hidrГЎulicos.

-

Tempo de ciclo: O processo pode ser demorado, especialmente para peças grandes ou complexas, o que pode afetar as taxas de produção.

-

Desgaste do molde: Os moldes elastoméricos podem se desgastar ou degradar com o tempo, exigindo manutenção ou substituição regular.

-

LimitaГ§Гөes de tamanho: O tamanho do vaso de pressГЈo limita o tamanho mГЎximo das peГ§as que podem ser produzidas.

-

Pós-processamento: As peças geralmente requerem processamento adicional, como sinterização, para atingir as propriedades finais desejadas, aumentando a complexidade e o custo da produção.

Desafios de Desenvolvimento

-

Compatibilidade de materiais: Expandindo a gama de materiais que podem ser efetivamente processados вҖӢвҖӢusando CIP, incluindo novas ligas e compГіsitos.

-

Otimização de Processos: Melhorar a eficiГӘncia e os tempos de ciclo do processo para aumentar a produtividade e reduzir custos.

-

Automação e Controle: Desenvolvimento de sistemas de controle avançados para automatizar o processo e garantir qualidade consistente.

-

Impacto Ambiental: Redução da pegada ambiental do processo, incluindo a minimização do uso de materiais de molde nГЈo reciclГЎveis вҖӢвҖӢe a otimização do uso de energia.

ConclusГЈo

A prensagem isostГЎtica a frio Г© um mГ©todo versГЎtil e eficaz para produzir peГ§as de alta densidade e alta qualidade a partir de materiais em pГі. Embora ofereГ§a vantagens significativas em termos de uniformidade, complexidade e eficiГӘncia de materiais, tambГ©m apresenta desafios como custos de equipamentos e tempos de ciclo. A pesquisa e o desenvolvimento contГӯnuos sГЈo essenciais para superar esses desafios, melhorar o processo e expandir suas aplicaГ§Гөes em vГЎrios setores.