Linha de fabricação de células de lítio: uma visão geral abrangente

Uma linha de fabricação de células de lítio é um sistema de produção altamente especializado projetado para montar baterias de íons de lítio, que são essenciais para uma variedade de aplicações, como veículos elétricos (EVs), eletrônicos de consumo, armazenamento de energia renovável e muito mais. Essas linhas de produção são cruciais para ampliar a fabricação de baterias, garantindo consistência, desempenho e controle de qualidade em cada célula produzida.

As baterias de íons de lítio são preferidas por sua alta densidade de energia, longo ciclo de vida e peso relativamente baixo, tornando-as ideais para eletrônicos portáteis e veículos elétricos. À medida que a procura por estas baterias aumenta, especialmente com o crescimento do mercado de veículos eléctricos, a necessidade de linhas de produção automatizadas e eficientes torna-se mais crítica.

---

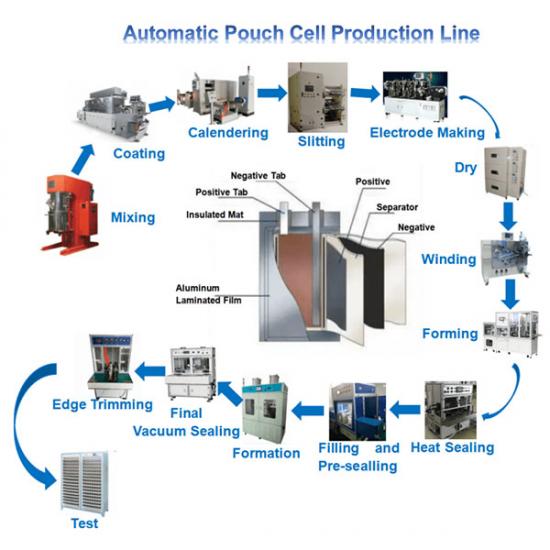

Principais etapas no processo de fabricação de células de lítio

1. Preparação do eletrodo

- Mistura de pasta: O processo começa com a mistura de materiais ativos (como óxido de cobalto de lítio ou fosfato de ferro-lítio), aglutinantes e solventes para criar uma pasta.

- Revestimento: A pasta é revestida em folhas metálicas (normalmente alumínio para o cátodo e cobre para o ânodo). Esta etapa é crucial para garantir uma distribuição uniforme do material ativo.

- Secagem: Após o revestimento, os eletrodos são secos em estufa para remover os solventes e garantir que o revestimento fique sólido e adira bem às folhas metálicas.

- Calandragem: Os eletrodos secos são passados por uma máquina de calandragem para comprimi-los até uma espessura específica e melhorar sua densidade.

2. Corte de eletrodo

- Os eletrodos são cortados em tamanhos precisos, prontos para montagem na célula da bateria. Isso inclui cortar os materiais do cátodo e do ânodo para caber no design da célula.

3. Montagem de Célula

- Empilhamento ou Enrolamento: Nesta etapa são montados o ânodo, o cátodo e o separador. A configuração mais comum é o método "jelly roll" (para células cilíndricas), onde o ânodo, o cátodo e o separador são enrolados em forma de espiral. Para células tipo bolsa, os eletrodos são empilhados em camadas.

- Soldagem de abas: Os eletrodos são conectados a abas, que serão utilizadas para estabelecer as conexões elétricas assim que a célula estiver totalmente montada.

4. Enchimento de eletrólito

- Após a montagem, as células são preenchidas com uma solução eletrolítica. O eletrólito é essencial para facilitar o movimento de íons entre o ânodo e o cátodo durante a carga e descarga.

5. Selagem Celular

- Após o enchimento com eletrólito, a célula é selada em um invólucro, que normalmente é feito de metal ou plástico. O processo de vedação deve garantir que a célula seja hermética e protegida de fatores ambientais externos.

6. Processo de Formação

- Carga/Descarga Inicial: A célula passa por um ciclo inicial de carga e descarga, conhecido como processo de formação. Esta etapa ativa a química da célula e garante que a bateria esteja funcionando corretamente.

- Envelhecimento: A célula é armazenada em condições controladas por um determinado período para estabilizar o eletrólito e permitir que o desempenho da bateria se estabilize.

7. Testes e Controle de Qualidade

- A célula passa por uma série de testes para garantir que atende às especificações exigidas. Esses testes podem incluir:

- Teste de capacidade: garantir que a célula forneça a potência nominal.

- Teste de ciclo de vida: avaliando a longevidade da bateria.

- Testes de segurança: garantir que a célula possa suportar sobrecarga, curtos-circuitos e outras condições potencialmente perigosas.

8. Embalagem e Inspeção Final

- Depois que a célula passa em todos os testes, ela é embalada e rotulada de acordo com as especificações do cliente. As inspeções finais verificam se há danos externos e garantem que a bateria esteja totalmente operacional.

---

Principais componentes de um Produção de células em bolsas de íons de lítio

1. Linha de revestimento de eletrodo

- Máquinas de Revestimento: Essas máquinas são responsáveis por aplicar a pasta nas folhas metálicas de maneira uniforme.

- Fornos de secagem: Os fornos de secagem removem o solvente e solidificam o revestimento.

- Máquinas de calandragem: comprimem os eletrodos revestidos até a espessura desejada.

2. Linha de montagem e corte de eletrodos

- Máquinas de corte de eletrodos: garantem o corte preciso dos eletrodos nos tamanhos necessários.

- Máquinas de solda de abas: Essas máquinas soldam as abas aos eletrodos para garantir o contato elétrico.

3. Equipamento de montagem de células

- Máquinas de Enrolamento e Empilhamento: Dependendo do tipo de célula (cilíndrica ou bolsa), este equipamento é utilizado para montar os eletrodos na configuração final.

- Equipamento de enchimento de eletrólito: injeta o eletrólito na célula de maneira controlada.

- Máquinas de selagem: Selam o invólucro da célula, garantindo que esteja hermético e estável.

4. Equipamento de formação e teste

- Equipamento de Formação: Realiza o primeiro ciclo de carga e descarga para ativar a célula.

- Equipamento de teste de bateria: testa o desempenho da bateria, incluindo capacidade de carga, resistência interna e ciclo de vida.

- Câmaras de envelhecimento: armazena células sob temperatura e umidade controladas para garantir estabilidade.

---

Vantagens de uma linha de fabricação de células de lítio totalmente integrada

1. Alta eficiência

- A automação em todas as etapas do processo de fabricação permite tempos de produção mais rápidos e custos de mão de obra reduzidos. A automação também garante consistência, reduzindo erros humanos e melhorando a eficiência geral.

2. Escalabilidade

- As linhas de fabricação modernas podem ser ampliadas ou reduzidas com base na demanda. Máquinas e equipamentos mais novos permitem a produção em massa sem comprometer a qualidade.

3. Precisão e controle de qualidade

- A precisão dos equipamentos modernos garante que todos os aspectos da célula, desde o revestimento do eletrodo até a vedação, sejam executados com alta precisão. Processos de testes rigorosos ajudam a garantir a qualidade e a segurança do produto.

4. Custo-benefício

- Com a produção em larga escala, o custo por unidade diminui significativamente, tornando a produção de baterias de íons de lítio mais econômica. O uso eficiente de materiais e a redução de desperdícios também contribuem para reduzir os custos de produção.

5. Flexibilidade

- As modernas linhas de fabricação de células de lítio podem acomodar diferentes tamanhos e composições químicas de baterias, oferecendo flexibilidade para os fabricantes atenderem às diversas necessidades do mercado.

---

Desafios na fabricação de células de lítio

1. Cadeia de fornecimento de materiais

- A fabricação de baterias de íons de lítio depende de matérias-primas específicas, como lítio, cobalto, níquel e grafite. A disponibilidade e as flutuações de preço desses materiais podem impactar o processo de fabricação.

2. Alto investimento inicial

- O estabelecimento de uma linha de fabricação de células de lítio requer um investimento inicial significativo em equipamentos e instalações. Isto é particularmente verdadeiro para linhas de produção de alto rendimento que exigem automação avançada e maquinário de precisão.

3. Preocupações Ambientais

- A produção de baterias de íons de lítio pode gerar resíduos, e o descarte dessas baterias, principalmente no final de seu ciclo de vida, apresenta desafios ambientais. Os fabricantes precisam garantir que tenham práticas sustentáveis em vigor, incluindo a reciclagem e a minimização de subprodutos perigosos.

4. Segurança da bateria

- À medida que as baterias aumentam em tamanho e densidade de energia (especialmente em VEs), garantir a segurança das células durante a fabricação e operação torna-se ainda mais crítico. Qualquer defeito de fabricação, como impurezas ou vedação incorreta, pode levar a problemas de segurança, como fuga térmica, incêndios ou explosões.

---

Conclusão

Uma linha de fabricação de células de lítio é um sistema sofisticado projetado para produzir baterias de íons de lítio de alta qualidade com eficiência e segurança. Integra máquinas avançadas e automação para lidar com todas as etapas do processo de produção, desde a preparação do eletrodo até o teste final. Com a crescente procura de baterias de iões de lítio em setores como os veículos elétricos e o armazenamento de energia renovável, o estabelecimento de uma linha de produção fiável e escalável é crucial para satisfazer as necessidades do mercado e os padrões de segurança. À medida que a tecnologia continua a evoluir, as melhorias nas linhas de produção permitirão à indústria atender à crescente demanda por baterias econômicas e de alto desempenho.